Generatore di vapore industriale 4.0 ECOVAPOR

I nuovi sistemi di produzione vapore ECOVAPOR: produrre vapore in modo intelligente

Sommario

Generatore di vapore industriale 4.0 ECOVAPOR come sistema integrato

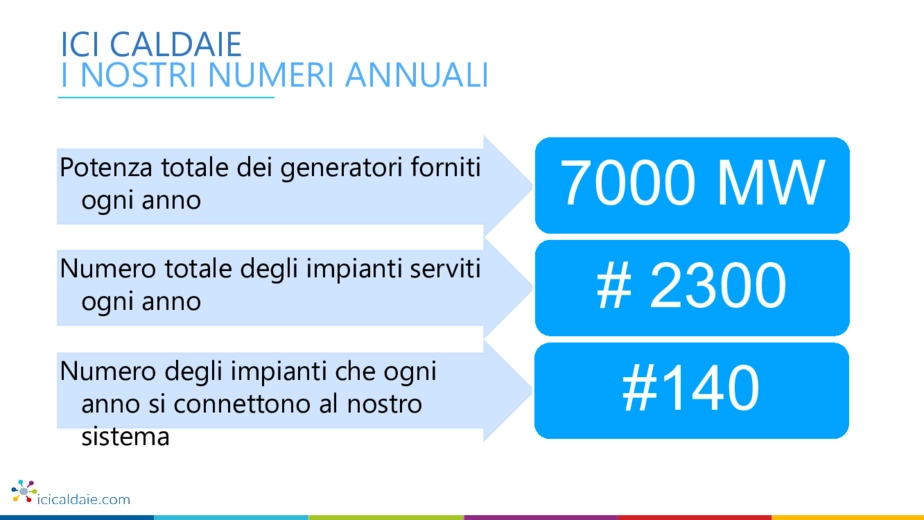

I nostri numeri annuali

- Potenza totale dei generatori forniti ogni anno: 7000 MW

- Numero totale degli impianti serviti ogni anno: # 2300

- Numero degli impianti che ogni anno si connettono al nostro sistema: #140

ICI CALDAIE

Certificazioni di prodotto

Una presenza globale richiede la capacità di confrontarsi, progettare e fornire soluzioni secondo standard diversi.

Standard russo e dei paesi aderenti all'unione doganale

Standard americano

Standard ucraino

Standard europeo

Sistemi integrati realizzati su misura

- Supporto tecnico e consulenza in ogni fase di progetto;

- Sistemi e progetti personalizzati;

- Prodotti customizzati su specifiche esigenze;

- Componenti di centrale integrati al sistema;

- Sviluppo elettronica di sistema: alte prestazioni e facilità di utilizzo.

Sistema integrato

Dall'esigenza del cliente al suo monitoraggio virtuale

1. Prodotto finito;

2. Trattamento termico materia prima;

3. Produrre vapore in modo intelligente;

4. Bruciatore;

5. Addolcitore;

6. Degasatore;

7. Eterm ici caldaie;

8. Supervisione da remoto;

9. Regolazioni da remoto.

Generatore di vapore industriale 4.0 ECOVAPOR: sistema intelligente di produzione del vapore

Il sistema di generazione di vapore Ecovapor,

RANGE PRODUCIBILITA' VAPORE: da 1 tn/h a 5 tn/h Pressione: 12 bar

Sistema integrato per produrre vapore in modo intelligente che comprende:

- Sistema combustione;

- Sistema regolazione;

- Dotazione di serie per massimizzare rendimento;

- Sistema per esercizio senza supervisione continua di conduttore patentato fino a 72 ore;

- Quadro comando con touch screen per visualizzazione locale;

- Quadro comando telegestibile da remoto predisposto per Industria 4.0.

Video

Efficienza energetica in un impianto per la produzione alimentare: il caso di successo del caseificio GHIDETTI

Introduzione

Caseificio Ghidetti

Viene analizzato in questo articolo un caso di revamping di una centrale termica per la produzione di vapore di un sito produttivo nel settore lattiero caseario. Lo studio evidenzia il sostanziale risparmio energetico ottenuto dall'installazione di un sistema innovativo per la produzione di vapore in modo intelligente, in grado di variare i parametri di funzionamento in funzione della domanda, contro le tradizionali caldaie a vapore che lavorano a set-point fisso.

Produrre vapore in modo intelligente

Caseificio Ghidetti

Il caso oggetto di studio si trova presso Caseificio Ghidetti. Una realtà italiana, con sede produttiva a Isola

Rizza (VR) che produce prodotti alimentari di natura casearia, in particolare Grana Padano, Provolone, Ricotta.

Situazione antecedente intervento

La centrale termica dello stabilimento è caratterizzata:

- 2 generatori vapori tubi fumo DA 3000 KG/H;

- Pressione di lavoro 10 barg;

- Combustibile gas metano;

- Vapore parzialmente a perdere;

- Caldaie dotate di PLC;

- Contatori di energia elettrica, misuratore acqua alimento, contatore gas metano.

Andamento giornaliero richiesta vapore:

- Orario funzionamento: 15 ore (da 04:00 a 19:00);

- Portata vapore max: 3 tn/h;

- Orario portata massima: 2 ore (da 06:00 a 08:00) - produzione grana padano;

- Portata vapore in altre condizioni: < 1,3 tn/h;

- Profilo costante durante la settimana lavorativa;

- Profilo con carico inferiore: giornata Domenica e festivi.

Pressioni utilizzo vapori

- Produzione formaggi pasta dura: 10 barg;

- Produzione pasta filata: 3 barg;

- Produzione ricotta con riscaldamento vasche siero: 5,5 barg;

- Impianto pulizia vasche: 2 barg.

Caratteristiche nuovo generatore di vapore:

- ICI CALDAIE modello ECOVAPOR 1350;

- Sistema di combustione avanzato che garantisce prestazioni ed emissioni superiori ai sistemi attualmente disponibili sul mercato;

- Provvisto di strumenti per la contabilizzazione delle reali prestazioni:

. Contatore per l'acqua di alimentazione;

. Contatore elettronico per il consumo di energia elettrica;

. Misuratore di portata gas dedicato;

. Trasduttore di pressione;

. Trasduttore di livello.

- Quadro elettrico con il compito di memorizzare i dati e renderli disponibili per la visualizzazione remota nonché presentarli tramite il monitor del quadro in locale.

Obbiettivi:

1. Generatore dimensionato su carico medio;

2. Ridondanza per garantire continuità di funzionamento;

3. Capacità di inseguimento del carico e della pressione.

Test 1 confronto 2 caldaie esistenti vs 1 caldaie esistente + ECOVAPOR (punto fisso)

Test 2 confronto 2 caldaie esistenti vs 1 caldaie esistente + ECOVAPOR (punto variabile)

Test 3 confronto 1 caldaia esistente + ECOVAPOR (punto fisso) vs 1 caldaie esistente + ECOVAPOR (punto variabile)

Profilo pressione ECOVAPOR:

- Ore 06:00 - ore 15:00: 10 barg

- Ore 15:00 - ore 19:00: 6 barg

- Ore 19:00 - ore 06:00: 0,5 barg (pressione di standby)

Considerazioni

Dai dati emersi si riscontra un sensibile risparmio di metano e di energia elettrica dovuti all'installazione del nuovo sistema ECOVAPOR. Il vantaggio si estende in modo consistente sui costi di combustibile con l'introduzione del sistema pressione variabile (risparmio incrementale di combustibile del 7,4%), mentre la riduzione dei consumi elettrici di questo tipo di regolazione è meno indicativa (risparmio incrementale del 2,7%). I risultati sono imputabili per il test comparativo 1-2 alla migliore gestione energetica di un generatore di vapore industriale 4.0 ECOVAPOR, il quale è realizzato per garantire elevati rendimenti comparati ai generatori preesistenti dovuti anche ad una sezione integrata nel sistema di recupero termico dai gas di scarico. In secondo luogo, l'introduzione di pompe ad inverter e la loro regolazione puntuale in base al monitoraggio repentino del livello di acqua in caldaia garantiscono minori consumi energetici oltre a ridurre l'indisponibilità delle pompe stesse. La gestione delle acque di spurgo e il controllo di salinità avvengono con logiche basate su dati campionati localmente che quindi provvedono a regolare le fasi di espulsione in base alle reali necessità.

Si vuole sottolineare, inoltre, l'impatto della possibilità di un SET point di pressione variabile sui consumi termici finali contabilizzati. L'impatto di questa strategia ha la stessa importanza dovuta alla sola sostituzione del generatore di vapore.

Conclusioni

Conclusioni

La campagna di test condotti ha validato un aspetto fondamentale nella valutazione dei potenziali risparmi ottenibili dal revamping di una centrale termica a vapore e spesso trascurati.

È stato confermato infatti dallo studio che il risparmio ottenibile dalla regolazione può essere della stessa misura del cambio del generatore. Questo aspetto è da anni conosciuto per generatori di acqua calda (la cosiddetta logica di funzionamento a temperatura scorrevole), per i quali il set-point dei generatori varia al variare della temperatura esterna. In ambito industriale, e in particolare nella generazione di vapore, si è sempre ritenuto che non ci fossero alternative alla regolazione "a punto fisso". Il generatore lavora sempre alla stessa pressione ed eventuali pressioni più basse richieste dall'impianto vengono regolate all'utilizzo, con evidenti introduzioni di inefficienze di produzione. Questo perché fino ad oggi le caldaie a vapore non hanno mai permesso una logica di funzionamento a pressione variabile.

La possibilità di adattarsi alle richieste del generatore di vapore industriale 4.0 ECOVAPOR permette un risparmio incrementale ulteriore a quello dovuto a prestazioni nominali più elevate, e apre un nuovo spazio di miglioramento nell'efficientamento degli impianti industriali.

English

English